Optimierung von Fertigungsprozessen

Meine Dienstleistung im Bereich der Fertigungsoptimierung umfassen die systematische Analyse und Verbesserung Ihrer Produktionsprozesse. Ziel ist es, Effizienz, Qualität und Produktivität zu steigern, während Kosten und Durchlaufzeiten reduziert werden. Ich identifizieren Engpässe und Verschwendungen und implementieren maßgeschneiderte Lösungen, die auf bewährten Methoden wie Lean Management, Six Sigma und Kaizen basieren. Mit fortschrittlichen Technologien und Datenanalysen passen ich Ihre Fertigungssysteme flexibel an Marktanforderungen an und sichern so Ihre Wettbewerbsfähigkeit langfristig. Mein umfassender Ansatz garantiert nachhaltige Optimierungen in den Bereichen Logistik, Produktion und der gesamten Lieferkette. Lassen Sie uns gemeinsam die Leistungsfähigkeit Ihrer Fertigung maximieren.

Projektbespiele

MTM-Analysen

Im Rahmen des Projekts VW Golf Cabrio in Osnabrück habe ich während der Planungsphase MTM-Analysen durchgeführt und die Abläufe mittels Lean-Management-Methoden optimiert. Das Ziel war, eine nivellierte Taktung der Arbeitsinhalte zu erreichen, um Verschwendungen im Arbeitsprozess zu minimieren.

kontinuierlicher Fertigungsfluss

Im Rahmen des Projekts VW Sharan in Setubal habe ich die zeitliche Bewertung und Optimierung aller Fertigungsprozesse im Karosseriebau und der Lackiererei durchgeführt, um einen kontinuierlichen Fluss aller Fertigungsvarianten zu gewährleisten. Ziel war es, neue Produktvarianten und Technologien in die bestehende Fertigung zu integrieren, ohne die laufende Produktion zu unterbrechen.

Integration von 2 Modellen

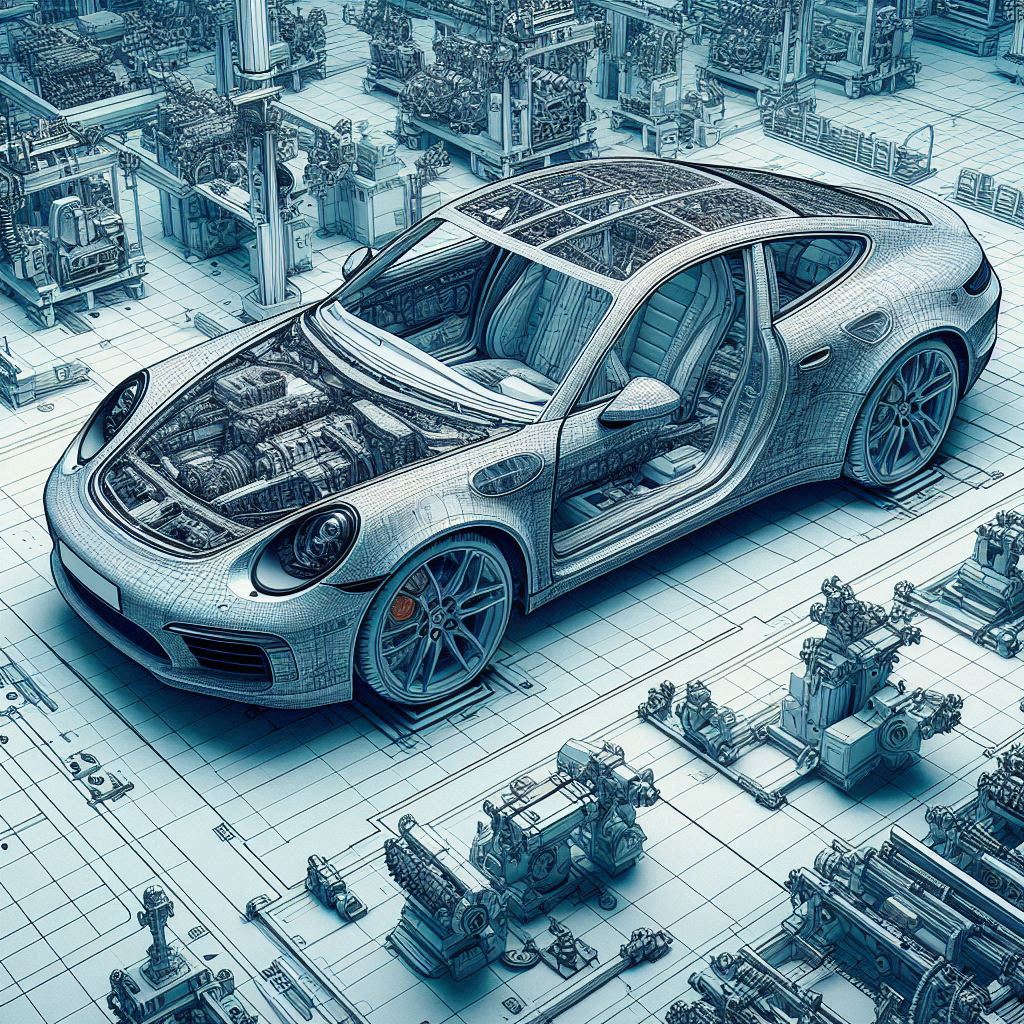

Im Projekt VW Touareg / Porsche Cayenne habe ich MTM-Analysen erstellt und die Arbeitsabläufe aufeinander abgestimmt. Ziel war es, zwei unterschiedliche Fahrzeuge mit unterschiedlichen Outputs in bestehende Fertigungslinien zu integrieren und den Auslauf der alten Modelle sowie den Hochlauf der neuen Modelle zu planen.

neues Werk

Im Projekt VW Kaluga war ich für den Personalbedarf im Karosseriebau eines neuen Produktionsstandorts verantwortlich. Dabei habe ich Workshops durchgeführt, um die Verschwendung in den vier Produktionslinien zu minimieren. Zusätzlich erstellte ich Arbeitsanweisungen, um neue Mitarbeiter schulen zu können. Ziel war es, eine optimierte Fertigung zu erreichen, bevor das Personal eingestellt wurde.

Schicht-Reduzierung

Im Projekt Porsche Cayenne habe ich die Arbeitsabläufe einer bestehenden Montagelinie angepasst, um von einem 3-Schicht-System auf ein 2-Schicht-System wechseln zu können. Dazu mussten Arbeitsabläufe optimiert, Taktzeiten verändert und das Produktionsvolumen blockweise umgestellt werden. Das Ziel war die Reduzierung der Schichten bei gleichbleibendem Produktionsvolumen, da die Produktionsbegleitung durch Meister und Instandhaltung nicht mehr gewährleistet war.